À propos de nous

- Accueil

- Des produits

- Marques

- Applications

- Prestations de service

- Nous contacter

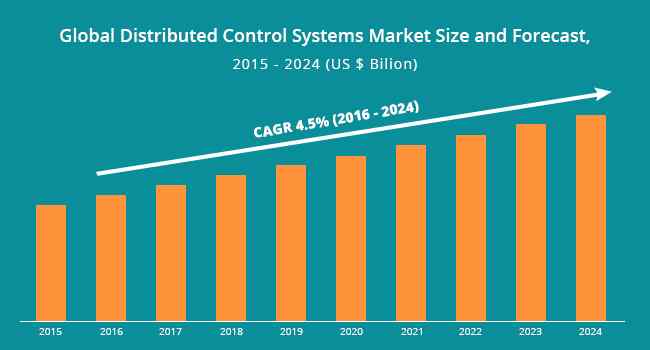

\"Le chiffre d'affaires total global des systèmes de contrôle distribués (DCS) renforcera 23,37 milliards de dollars d'ici 2025 avec un CAG de 4,5% en raison d'une adoption continue de systèmes d'automatisation (DCS) dans diverses verticales de l'industrie, selon le rapport de rechercheandmarkets.com. \"

Faits saillants du marché

Les systèmes de contrôle distribués (DCS) jouent un rôle vital dans les industries de la fabrication, car ils sont utilisés pour contrôler et gérer les processus. Les capacités de réseautage des DCS sont utiles dans la gestion des processus et les entrées ou les sorties résultant peuvent être un signal analogique ou un signal discret.

Les systèmes de contrôle distribués sont utilisés uniquement dans les industries de processus émergents innovantes en tant qu'extension des contrôleurs traditionnels. Le concept majeur d'application des systèmes de contrôle distribués est dérivé de l'idée de décentraliser l'unité de contrôle et d'établir un réseau commun entre les stations d'ingénierie.

Figure: Aperçu de la taille et des prévisions du marché DCS

Contrôle individuellement, le rapport et la surveillance des composants sont activés à l'aide de systèmes de contrôle distribués avec des usines de traitement. Pour gérer la base de données, le contrôle de la logique, des graphiques et de la sécurité système, DCS utilise un ensemble d'outils de configuration. De plus, il prend en charge la modification, la mise à niveau et l'intégration à l'architecture existante de toute industrie.

Quels sont les systèmes de contrôle distribués (DCS)?

Les systèmes de contrôle distribués (DCS) sont un système de contrôle informatisé pour un processus ou une installation composé d'un grand nombre de boucles de contrôle, dans lesquelles des contrôleurs autonomes sont distribués dans tout le système, mais il existe un contrôle de supervision de l'opérateur central.

Les DCS peuvent être utilisés pour améliorer la fiabilité et réduire les coûts d'installation en localisant les fonctions de contrôle à proximité de l'usine de processus, avec surveillance et supervision à distance.

Ces systèmes sont utilisés sur de grandes installations de processus continu où une fiabilité et une sécurité élevées sont nécessaires.

Structure des DCS:

Lorsque DCS contient la distribution du traitement de contrôle autour des nœuds du système, le système complet est fiable et atténue une panne de processeur unique. Cela affectera une section du processus d'installation; Si un processeur échoue et que tout le processus sera affecté lorsque l'ordinateur central échoue. Cette distribution de la puissance de calcul sur les racks de connexion de champ d'entrée / sortie de champ (E / S) garantit également des temps de traitement rapide du contrôleur en supprimant des retards de traitement et de traitement central possibles.

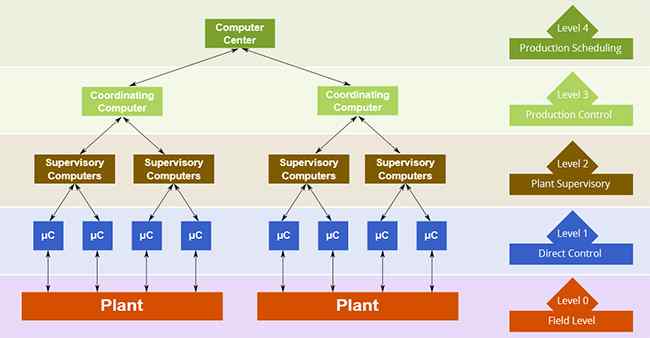

Le diagramme ci-dessous présente les niveaux de fabrication fonctionnels utilisant un contrôle informatisé:

Se référant au diagramme;

Niveau 0: Il se compose des dispositifs de champ tels que des capteurs de température, des écoulements et des éléments de commande finaux tels que des vannes de contrôle.

Niveau 1: Il se compose des modules d'entrée / sortie industrialisés (E / S) et de leurs processeurs électroniques distribués associés.

Niveau 2: Il est inclus dans les ordinateurs de supervision qui aident à recueillir des informations à partir de nœuds de processeur sur le système et fournissent les écrans de contrôle de l'opérateur.

Niveau 3: C'est le niveau de contrôle de la production, qui ne contrôle pas directement le processus, mais s'intéresse à la surveillance des objectifs de production et de surveillance.

Niveau 4: C'est le niveau de planification de la production

D'autre part, niveau 1 et niveau 2 sont les niveaux fonctionnels d'un DCS traditionnel, dans lequel tous les équipements font partie de systèmes intégrés à partir d'un seul fabricant.

Les niveaux 3 et 4 ne traitent pas strictement de contrôle dans le sens traditionnel, mais où le contrôle de la production et la planification ont lieu.

Exemples de DCS:

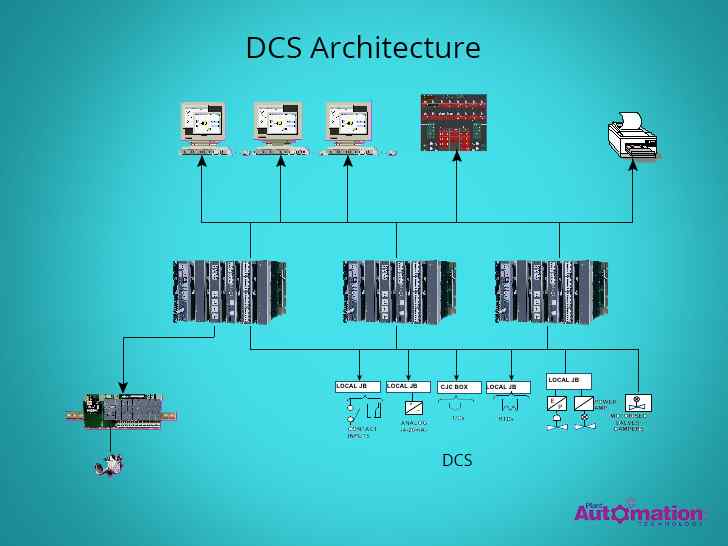

L'architecture de DCS:

Les systèmes de contrôle de la distribution (DCS) se compose de trois principales qualités.

1) Diverses fonctions de contrôle peuvent être distribuées en petits ensembles de sous-systèmes de semiautanmes. Celles-ci sont interconnectées par un bus de communication à haute vitesse et leurs fonctions incluent la présentation de données, l'acquisition de données, le contrôle des processus, la supervision de processus, les informations de rapport, le stockage et la récupération des informations.

2) La deuxième caractéristique est l'automatisation du processus de fabrication en intégrant des stratégies de contrôle avancées.

3) La troisième caractéristique organise les choses comme un système.

L'organisation de la structure de contrôle totale en tant que système d'automatisation unique peut être effectuée avec DCS car elle unit des sous-systèmes grâce à une structure de commande et à un flux d'informations appropriés. DCS est inclus dans les éléments de base tels que le poste de travail d'ingénierie, le poste d'exploitation ou l'IHM, l'unité de contrôle de processus, les périphériques intelligents et le système de communication.

Caractéristiques:

Les systèmes de contrôle de la distribution (DCS) peuvent être utilisés dans diverses applications de contrôle avec plus de nombre d'E / S avec des contrôleurs dédiés. Ces systèmes sont utilisés dans les processus de fabrication dans lesquels la conception de plusieurs produits dans plusieurs procédures, un tel contrôle de processus de lot.

Les caractéristiques des DC sont:

• redondance du système

• HMI plus sophistiqué

• Plate-forme évolutive

• Sécurité du système

Applications:

Les systèmes de contrôle distribués (DCS) sont principalement utilisés dans les processus de fabrication continu ou orientés par lots.

Les applications de DCS incluent:

• Plantes chimiques

• pétrochimique (huile) et raffineries

• usines de pâte et de papier

• Contrôles de la chaudière et systèmes de centrale électrique

• Centrales nucléaires

• Systèmes de contrôle de l'environnement

• Systèmes de gestion de l'eau

• usines de traitement de l'eau

• Traitement des eaux usées

• Traitement des aliments et des aliments

• Agrochimique et engrais

• Métal et mines

• Fabrication d'automobile

• Plantes de processus métallurgique

• Fabrication pharmaceutique

• Plantes de raffinage du sucre

• applications agricoles

Avantages de DCS:

Les avantages de l'utilisation de DCS comprennent:

• il nécessite un dépannage minimal

• Il contient des graphiques HMI et des fontaines

• Alarmes

• se prête à une meilleure organisation et à une meilleure consistance qu'un combo PLC / HMI

• La gestion des lots est possible

• OPC Server

• temps d'ingénierie réduit

• Serveurs système d'opérateur redondants

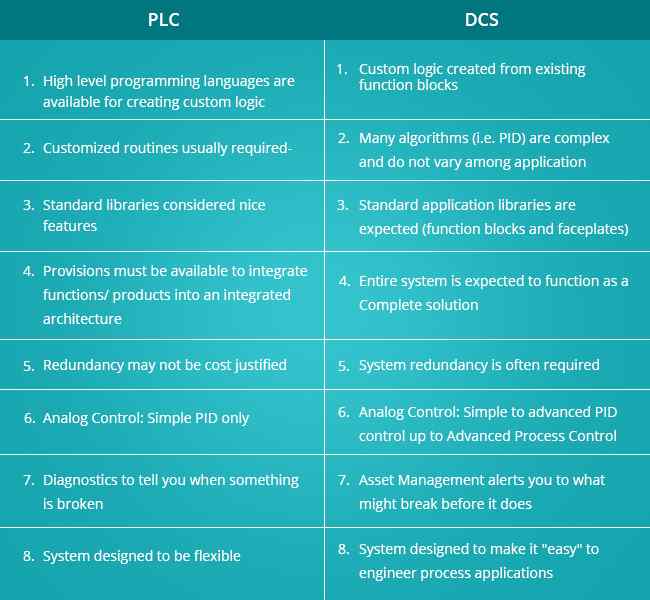

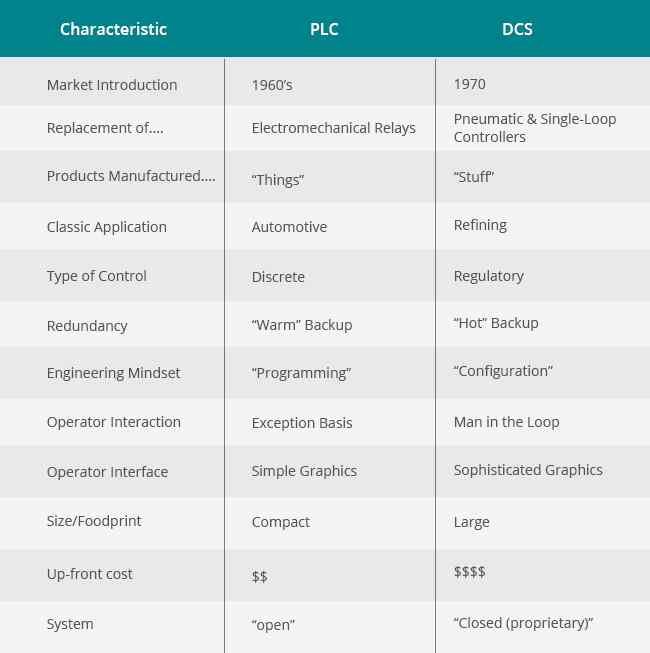

Comment les DCS sont-ils différents de PLC?

Pour effectuer un contrôle réglementaire avancé sur une échelle à l'échelle de l'usine, DCSS contient l'infrastructure intégrée. Les processus plus lents nécessitent généralement une coordination entre diverses unités de production. La vitesse supérieure rend les PLCS un meilleur choix pour les applications impliquant une startup de la production rapide à l'aide d'E / S discrètes. Ils offrent également une gamme de granularité et de maintenabilité d'E / S.

Dans le même temps, le DCS est hybridé pour incorporer des automates et des PC pour contrôler certaines fonctions et fournir des services de rapport.

Ci-dessous mentionné sont les différences entre DCS & PLC:

Lequel est le meilleur dans quelle condition?

La différence majeure entre le PLC et la DCS est la base de données, c'est-à-dire lors de l'utilisation de DCS, le travail d'ingénierie peut être effectué dans un environnement. Par exemple, les mimiques, la programmation, les tendances, les rapports et la création de programmes peuvent être exécutés.

Dans un environnement d'automate, deux bases de données sont nécessaires pour effectuer des travaux d'ingénierie I.e. Programmation, configuration d'E / S, etc.

c

c

Différence entre PLC & DCS: (PLC vs. DCS)

Pour différencier les PLC & DCS, il existe cinq facteurs clés à prendre en compte: ils sont:

1) Temps de réponse:

Les automates sont rapides, ce qui rend l'automate un contrôleur idéal pour des actions en temps réel telles qu'une fermeture de sécurité ou un contrôle de tir.

Un DCS prend beaucoup plus de temps pour traiter les données, ce qui n'a pas fait la bonne solution lorsque les temps de réponse sont critiques.

2) Évolutivité:

Quelques milliers de points d'E / S peuvent être gérés par un PLC, tandis que DCS peut gérer plusieurs milliers de points d'E / S et accueillir de nouveaux équipements, des améliorations de processus et une intégration de données.

Les DC peuvent être préférés lorsque le contrôle de processus avancé est requis et contient une grande installation qui s'étend sur une vaste zone géographique avec des milliers de points d'E / S.

3) complexité

Les capacités de contrôle des processus avancées des DC sont nécessaires pour effectuer la nature complexe de nombreux processus de production continus tels que le pétrole et le gaz, le traitement de l'eau et la transformation chimique.

4) Changements de processus fréquents

Les PLC sont utilisés pour les processus qui ne changeront pas souvent. Et, une DCS est la meilleure solution lorsque le processus est complexe et nécessite des ajustements fréquents ou doit analyser une grande quantité de données.

5) Support de fournisseur

Pour fournir des services d'intégration et mettre en œuvre des modifications de processus, les fournisseurs DCS nécessitent que les utilisateurs les emploient. Les intégrateurs de systèmes effectuent des fonctions similaires pour les systèmes à base d'automate. Il est également devenu courant que les fournisseurs d'automobiles offrent des services de soutien via leur réseau de partenaires d'intégrateur système.

Globalement, DCS a tendance à être utilisé dans de grandes installations de processus continus où une fiabilité et une sécurité élevées sont importantes et que la salle de contrôle n'est pas géographiquement distante.